1.概述

DMC型脉冲袋式除尘器适用于净化细小而干燥的非纤维性的工业灰尘,广泛应用在碳素、冶炼、矿山、机械、化工、水泥、食品、农药等许多部门,入口含尘浓度小于200克/米3。

DMC型脉冲袋式除尘器的除尘,是通过滤袋进行的。当含尘空气进入箱体内,因气流突然扩张,流速骤然降低,这样颗粒大的借自身重力落进集尘箱,其余灰尘被阻留在滤袋外壁。为了保证设备的正常运转,维持一定的设备阻力,DMC型脉冲袋式除尘器采用压缩空气喷吹滤袋,由控制系统完成脉冲,经喷吹管喷出,通过诱导周围大量空气进入滤袋,使滤袋瞬间急剧膨胀,引起一次脉冲振动,将积附在滤袋外壁的灰尘抖落,进入集尘箱,经排灰装置排出机外。

经过几年来的使用和测定:DMC脉冲袋式除尘器在工作正常状态时,除尘效率达99.9%以上。本机具有工作性能良好、使用简便、滤袋寿命长、维修量小、美观大方等优点。

本公司还可根据用户需要,设计生产电路控制装置。它是由脉冲控制仪,依次接通电磁脉冲阀而构成脉冲程控。脉冲控制仪是采用脉冲板和较 的集成电路相制而成,因此其性能稳定、可靠、维修方便。

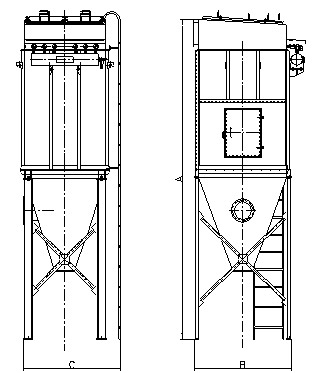

2.构造

本除尘器由上、中、下箱体、排灰装置及喷吹清灰系统五部分组成。上箱体包括可掀起的顶盖和出风口。中箱体内有花板、滤袋组件及检修门。下箱体有灰斗,进风口。排灰装置为回转卸料阀。喷吹清灰系统由脉冲控制仪,电磁脉冲阀,喷吹管及气包组成。

3.工作原理

(1)过滤原理:在系统主风机作用下,含尘气体从除尘器的进风口进入,转而向下进入灰斗。由于流速减缓,加上惯性及粉尘的自重作用,使气体中大颗粒粉尘受惯性作用被分离出来,直接落入灰斗。含尘气体通过灰斗后进入滤袋过滤区,气体穿过滤袋,粉尘被留在滤袋外表面。净化后的气体经滤袋口进入净气室,再由出风口排出。

(2)清灰原理:随着过滤时间的延长,滤袋上的粉尘层不断积厚,阻力不断上升,当阻力上升到设定值时,清灰装置开始进行清灰。清灰时,压缩空气以极短促的时间按顺序通过各脉冲阀,经喷吹管嘴向滤袋喷射,使滤袋迅速膨胀产生振动,并在逆向气流的作用下,附着在滤袋外表面上的粉尘被剥离落入灰斗中。

(3)粉尘收集:经过滤袋和清灰装置被截留下来的粉尘落入灰斗,再由灰斗口集中排出。

(4)脉冲板使用:

a.按钮介绍:脉冲板中四个按钮左起

个按钮功能为返回 ; 第二个按钮为增加;

第三个按钮为减少和进入菜单 ; 第四个按钮为确认键 。

b.菜单介绍:

F000:设置脉冲时间(默认200ms),可以调节范围0~255ms。

F001:设置每两个脉冲间隔时间(默认5s),可以调节范围0~255ms。

F002:设置脉冲 值(默认3min),可以调节范围0~255ms。

F003:设置脉冲通道个数。

4.主要性能及特点

(1)收尘效率高:收尘效率达99.9%,排放浓度完全满足 环保的排放标准要求。

(2)维护费用低:由于结构设计 、并采用优质的关键件,提高了设备的可靠性,保证除尘器的长期稳定运行,维护费用仅为一般除尘器的70%左右。

(3)滤袋使用寿命长: 的脉冲清灰方式以及高质量的滤袋及附件,使滤袋的使用寿命大大延长。

二、DMC24-128脉冲袋式除尘器性能表

|

型号

技术性能

|

DMC24

|

DMC32

|

DMC40

|

DMC48

|

DMC56

|

DMC64

|

DMC80

|

DMC96

|

DMC112

|

DMC128

|

|

处理风量(m3/h)

|

1140-

1710

|

1500-

2250

|

1860-

2790

|

2250-

3375

|

2640-

3960

|

3000-

4500

|

4500-

7500

|

5400-

9000

|

6300-

10500

|

7200-

12000

|

|

入口含尘浓度(g/m3)

|

<200

|

|

出口含尘浓度(mg/Nm3)

|

≤50

|

|

净过滤风速(m/min)

|

1.0~1.5

|

1.2~2

|

|

除尘效率

|

99.9%

|

|

设备阻力(Pa)

|

≤1200

|

|

承受负压(Pa)

|

5000

|

|

滤袋个数

|

24

|

32

|

40

|

48

|

56

|

64

|

80

|

96

|

112

|

128

|

|

滤袋规格

|

φ130X1950

|

|

过滤面积(m2)

|

19

|

25

|

31

|

37.5

|

44

|

50

|

62.5

|

75

|

87.5

|

100

|

|

脉冲阀数量

|

3

|

4

|

5

|

6

|

7

|

8

|

10

|

12

|

14

|

16

|

|

脉冲阀规格

|

1〃

|

|

脉冲时间

|

0~255ms可调

|

|

脉冲周期

|

0~255s可调

|

|

清灰用压缩空气压

(MPa)

|

0.5~0.7

|

|

清灰用压缩空气耗气量(Nm3/min)

|

0.07-

0.15

|

0.11-

0.22

|

0.15-

0.3

|

0.15-

0.3

|

0.18-

0.37

|

0.18-

0.37

|

0.25-

0.5

|

0.29-

0.58

|

0.34-

0.7

|

0.4-

1.2

|

|

重量

(kg)

|

B(不带灰斗)

|

960

|

1046

|

1124

|

1241

|

1318

|

1404

|

1604

|

1788

|

2066

|

2287

|

|

A带灰斗

|

1192

|

1296

|

1390

|

1536

|

1632

|

1734

|

2035

|

2292

|

2671

|

2980

|

注:1、表格中处理风量及过滤风速如用户有要求,可根据具体情况降低或提高。

2、过滤面积是按滤袋¢130mmX1950mm计算的,如用户有要求,亦可降低或适当增长滤袋,以减小或适当增大过滤面积。

3、设备重量不含风机及电机。

三、DMC24-128脉冲袋式除尘器外型尺寸表

1、含灰斗外形尺寸(mm)

|

型号

|

DMC24

|

DMC32

|

DMC40

|

DMC48

|

DMC56

|

DMC64

|

DMC80

|

DMC96

|

DMC112

|

DMC128

|

|

A

|

4955

|

4955

|

4955

|

4955

|

4955

|

4955

|

5155

|

5255

|

5455

|

5655

|

|

B

|

1680

|

1680

|

1680

|

1680

|

1680

|

1680

|

1680

|

1680

|

1680

|

1680

|

|

C

|

928

|

1098

|

1267

|

1427

|

1607

|

1777

|

2117

|

2457

|

2727

|

3067

|

2、不含灰斗外形尺寸(mm)

|

型号

|

DMC24

|

DMC32

|

DMC40

|

DMC48

|

DMC56

|

DMC64

|

DMC80

|

DMC96

|

DMC112

|

DMC128

|

|

A

|

2455

|

2455

|

2455

|

2455

|

2455

|

2455

|

2455

|

2455

|

2455

|

2455

|

|

B

|

1656

|

1656

|

1656

|

1656

|

1656

|

1656

|

1656

|

1656

|

1656

|

1656

|

|

C

|

828

|

998

|

1168

|

1338

|

1508

|

1678

|

2018

|

2358

|

2698

|

3038

|

四、安装调试

1、 安装前应对除尘器各部件进行全面检查,检查零部件是否完好无损,如发现缺少、损坏或变形,要修整补齐方可安装。

2、 对滤袋框架要认真逐个检查,如发现脱焊,弯曲或有毛刺,要进行修整之后再装滤袋。

3、 滤袋要逐个检查尺寸是否合适,缝纫处是否牢靠,如发现有破损、跳丝要进行修补后再安装到框架上,袋口一定要绑扎靠固,不得漏气。

4、 滤袋框架接口与花板之间应使用专用胶垫,要求压板压紧后不得漏气。

5、 喷吹管固定后,其喷吹孔应对准滤袋中心,偏差应在2毫米之内。

6、 除尘器的安装基础应在同一水平面上,如不平可用薄钢板校平,以防除尘器变形。

7、 除尘器的门盖和进出风口法兰均应衬垫密封,保证无泄漏。

8、 气包、电磁脉冲阀与喷吹管的连接处应可靠密封,不得有漏气现象。

9、 空气过滤器应填装过滤材料(泡沫塑料、脱脂棉花等),装有压力指示装置和安全阀。

10、脉冲控制仪和电磁脉冲阀的安装应符合产品使用说明书的规定。

11、整个除尘机组应经全面检查确认无问题,并经过试运行后,方可投入系统使用。

12、除尘器投入系统使用时,应根据工况要求,确定清灰脉冲宽度、间隔和周期,并检查除尘器阻力损失和排灰情况,测定除尘器效率。

13、除尘器管道及附属设备,应认真油漆,做好防腐处理。

五、维护检修

1、 除尘器投入运行后,应有专人管理维修,熟悉除尘器工作原理及技术性能,掌握调整及维修方法,每班应巡回检查,建立运行记录。

2、 压缩空气的油水分离器、过滤器、储气罐和气包应每班排污一至两次。

3、 油水分离器的过滤材料每隔6个月应更换一次。

4、 脉冲控制仪和电磁脉冲阀应有专人巡视,每天不少于两次,检查其喷吹是否正常,如有故障,应立即排除。

5、 电磁脉冲阀每3个月应清洗一次并更换易损件。

6、 排气口如有冒灰现象,应检查滤袋有否脱落、破损,框架压板是否松动,橡胶垫是否老化,可打开上箱体顶盖进行检查维修。

7、 各类橡胶密封件应定期更换。

8、 每隔6个月应检查滤袋完好状况。

附表:水泥厂主要尘源点的含尘浓度及收尘器的净过滤风速建议值。

|

序号

|

尘源点

|

含尘浓度g/m3(标)

|

净过滤风速VN(m/min)

|

|

1

|

石灰石破碎及物料转运点

|

5-20

|

2.0

|

|

2

|

原料输送及贮存

|

5-20

|

1.8

|

|

3

|

原料磨喂料

|

10-20

|

1.7

|

|

4

|

均化库及窑尾喂料

|

15-30

|

1.4

|

|

5

|

蓖式冷却机

|

10-30

|

1.7

|

|

6

|

熟料输送贮存

|

5-10

|

1.7

|

|

7

|

原煤输送贮存

|

5-10

|

1.6

|

|

8

|

煤磨(烘干兼粉磨)

|

100-200

|

1.2

|

|

9

|

水泥磨

|

80-150

|

1.5

|

|

10

|

带o-sepa选粉机的粉磨系统

|

1000

|

1.3

|

|

11

|

水泥贮存和包装

|

20-30

|

1.8

|

|

12

|

空气输送斜槽

|

30-50

|

1.8

|

|

13

|

空气提升泵仓式泵﹑螺旋泵

|

150-200

|

1.4

|

|

14

|

筛分装置

|

5-20

|

2.0

|

|

15

|

回转式烘干机

|

40-90

|

1.4

|

|

16

|

原料磨(重力卸料)

|

20-80

|

1.4

|

|

17

|

原料磨(风扫式烘干兼粉碎)

|

300-500

|

1.3

|

|

18

|

原料立式磨

|

300-700

|

1.3

|

|

19

|

机械空气选粉机

|

80-120

|

1.3

|

|

20

|

斗式提升机(原料)

|

20-30

|

1.6

|

|

21

|

斗式提升机(熟料)

|

5-10

|

1.6

|

|

22

|

散装水泥

|

40-60

|

1.6

|

脉冲控制仪使用说明书

参数设定说明:

|

编程项目

|

功能说明

|

数据范围(单位)

|

出厂默认

|

备注

|

|

F000

|

脉冲宽度

|

001~255(ms)

|

200ms

|

每路脉冲输出的持续时间

|

|

F001

|

脉冲间隔

|

001~255(s )

|

5s

|

两路脉冲之间的间隔时间

|

|

F002

|

大循环时间

|

000~255(min)

|

3min

|

两组脉冲(12路)之间的间隔时间

|

|

F003

|

路数选择

|

000~016(路)

|

依据工艺

|

每组脉冲路数

|

显示:

停机显示脉冲间隔,启动后显示当前过程对应的时间。如:某一路脉冲输出时,显示的是脉冲宽度剩余时间(单位0.01秒):一路脉冲停止等待下一路脉冲时,显示的是脉冲间隔剩余时间(单位1秒); 一路脉冲输出完,显示的是大循环间隔剩余时间(单位1分钟)。

按键操作说明:

按▲键,LED显示F000,此时进入编程项目选择,按▲▼键在F000至F003之间切换;按 键返回退出编程项目选择;按 键进入参数修改,显示当前参数值,按▲▼键修改当前参数值,按 键(不保存修改参数)或按 键(保存修改参数)返回到编程项目选择状态,显示F00X(显示刚刚修改完项目的下一个项目)。

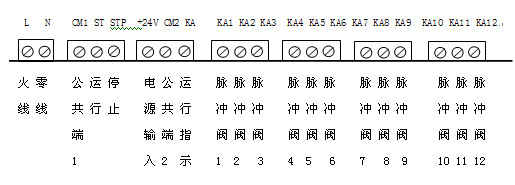

端子说明:

火线、零线为控制器220V电源输入。ST与CM1短接程序运行,STP与CM1短接停止。+24为外接24V电源正端,CM2为负端,KA为运行信号,接24V指示灯或24V继电器。

KA1~KA12为24V脉冲阀输出端子。

|